马丁、王蒙课题组实现聚乳酸塑料制备丙氨酸新过程

作为三大合成材料之首的塑料,其使用后被弃置对生态环境造成的影响极为严重。据统计至2016年人类已经生产83亿吨塑料,其中63亿吨成为废塑料,除极少部分(<10%)被回收利用,小部分(~20%)被焚烧处理,绝大部分被弃置于自然环境中。一种可能的解决方案是采用生物可降解塑料,如最近北京市超市广泛采用可生物降解塑料-聚乳酸(pLA)作为购物袋使用,希望能减少塑料用品对环境的影响。但是,聚乳酸塑料在实际环境中降解过程非常缓慢,而即使废弃的聚乳酸最终降解成为CO2和H2O,这同样是一个碳排放过程,是碳资源的巨大浪费。将包括生物可降解塑料在内的废塑料转化为高附加值化学品是碳资源循环的重要途径,也是目前各国科学家努力的方向。

图1.聚乳酸催化胺化制丙氨酸示意图

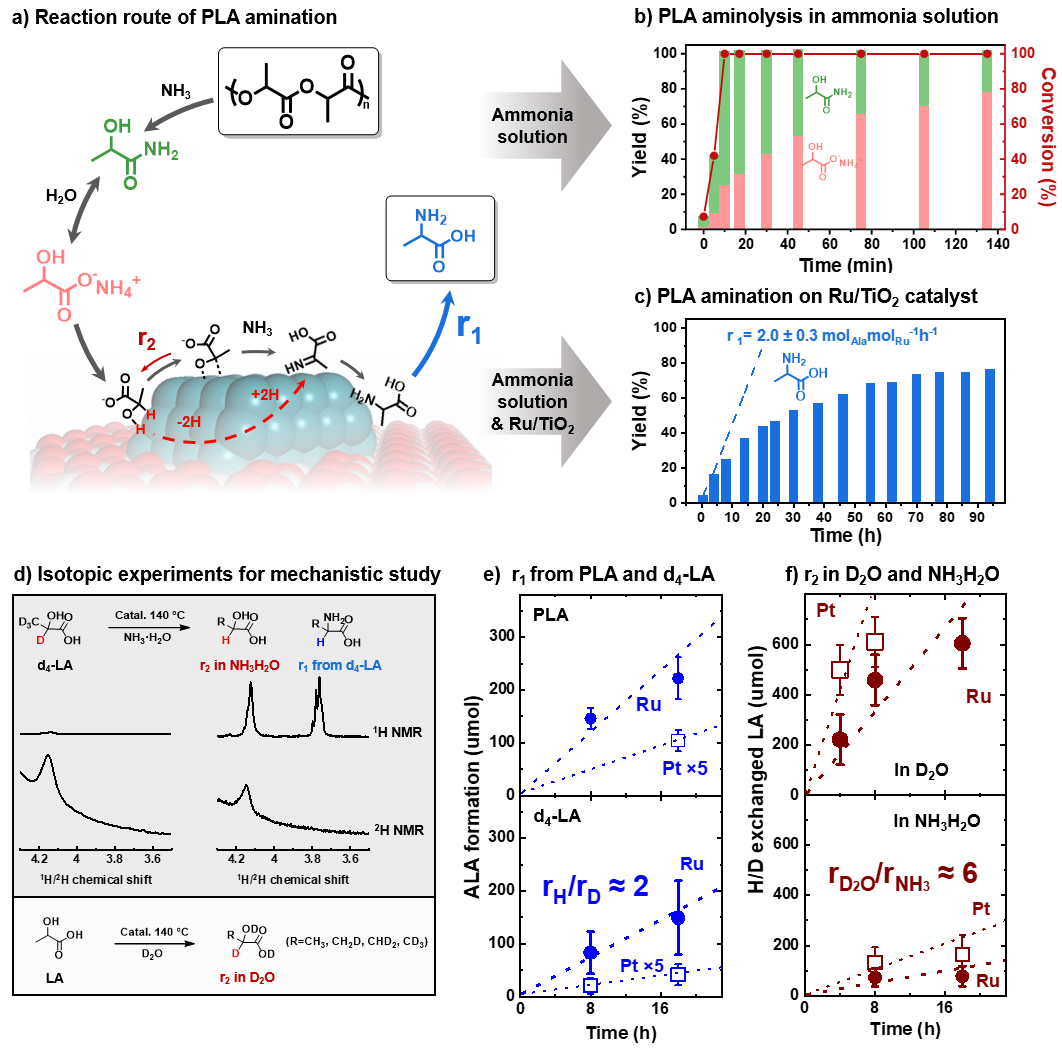

近日,北京大学马丁/王蒙课题组在国际上首次报道了一种将聚乳酸塑料催化转化为丙氨酸的新过程(图1)。采用Ru/TiO2催化剂,在无外加氢气的条件下,氨水简单加热处理即可实现聚乳酸塑料高效制备丙氨酸(77%收率,反应温度140度)。研究表明,pLA在氨水中首先氨解形成乳酰胺,接着乳酰胺水解生成乳酸铵,乳酸铵再进一步在催化剂表面胺化形成丙氨酸(图2a)。同位素示踪实验表明,乳酸铵α-H的活化是反应的重要步骤,且反应遵循脱氢-胺化-再加氢路线(图2d)。而金属催化剂对于α-H的活化、后续胺化均起到了关键作用。通过分离-循环可以进一步提高丙氨酸的产率,丙氨酸总体选择性可达94%,纯度超过95%。使用商业pLA吸管(约含83% pLA)评估了这种pLA到丙氨酸过程的效率,5.0 g pLA吸管经过催化转化可获得3.0 g的纯品丙氨酸,并且全过程仅需添加氨水加热即可实现聚乳酸转化,无需外加氢气。

这种在“碳循环”(carboncirculation)的思想指引下将pLA转化为高附加值化学品的新方法具有比自然降解路径更大的优势,并将为其他类型废弃塑料循环转化带来启发。该研究成果近日以“Catalytic Amination of polylactic Acid to Alanine”为题发表于Journal of the American Chemical Society。

图2. 聚乳酸催化胺化制丙氨酸反应过程

该研究得到国家自然科学基金、科技部重点研发计划、北京分子科学国家研究中心等的资助。北京大学马丁教授和王蒙副研究员为该工作的通讯作者,第一作者为北京大学化学与分子工程学院博士研究生田枢衡和焦宇晨。